| Главная | ||||||||||||||||||||||||||||||||||

Предупреждение аварийГлава 1 1.1. Основные понятия и определения Статические нагрузки. Если изменчивость нагрузок во времени находится вне области собственных частот колебаний конструкций, то их считают статическими. В случае, если изменчивость нагрузок во времени соизмерима с собственными частотами, нагрузки относят к динамическим. Стохастические процессы. Их называют также случайными функциями или процессами. Представляют собой функции x(t), значения которых для каждого t являются случайными числами. Если х -вектор зависит от пространственных координат, то говорят о случайных полях. Случайный процесс называют стационарным, если плотность и функция распределения не зависит от начала отсчета времени. Разрушение - развивающийся во времени процесс разделения тела на части. Он проходит подготовительную, критическую и закритическую стадии. В табл. 1.1. приведена классификация разрушений Я.Б.Фридмана. Таблица 1.1

5 При однократном воздействии монотонно нарастающей нагрузки возможно разрушение двух основных видов: хрупкое и вязкое (пластическое). Во многих случаях разрушение может быть смешанным. Рост трещины определяется запасом упругой энергии тела, податливостью и инерционностью нагружающего устройства. Хрупким считают такое разрушение, которое характеризуется малой энергоемкостью и развивается автокаталитически при достижении определенного напряжения, не требуя его дальнейшего увеличения (МЛ. Бернштейн, В.А. Займовский). Вязкое разрушение отличается тем, что для роста трещин требуется непрерывное повышение действующего напряжения (но не нагрузки). Суммарная энергоемкость велика. Разрушению предшествует большая пластическая деформация, так как она развивается при напряжениях, превышающих предел текучести. Скорость роста вязкой трещины относительно мала. Некоторые материалы могут разрушаться и вязко и хрупко в зависимости от структуры и комбинации внешних условий. В [49] приведен перечень наблюдаемых видов механического разрушения: 1 - упругая деформация; 2 - текучесть; 3 - бринелирование; 4 - вязкое разрушение; 5 - хрупкое разрушение; 6 - усталость: (А) многоцикловая, (В) малоцикловая, (С) термическая, (D) поверхностная, (Е) ударная, (F) коррозионная, (G) фреттинг-усталость; 7 - коррозионная: (А) химическая, (В) электрохимическая, (С) щелевая, (D) точечная (питтинговая), (Е) межкристаллическая, (F) избирательное выщелачивание, (G) эрозионная, (Н) кавитационная, (J) водородное повреждение, (j) биологическая, (К) коррозия под напряжением; 8 - износ: (А) адгезионный, (В) абразивный, (С) коррозионный, (D) поверхностный усталостный, (Е) деформационный, (F) ударный, (G) фреттинг-износ; 9 - разрушение при ударе: (А) разрыв при ударе, (В) деформирование при ударе, (С) ударный износ, (D) ударный фреттинг, (Е) усталость при ударе; 10 -фреттинг: (А) фреттинг-усталость, (В) фреттинг-износ, (С) фреттинг-коррозия; 11 - ползучесть; 12 - термическая релаксация; 13 - разрыв при кратковременной ползучести; 14 - тепловой удар; 15 - заедание и схватывание; 16 - откол; 17 - радиационное повреждение; 18 - выпучивание; 19 - выпучивание при ползучести; 20 - коррозия под напряжением; 21 - коррозионный износ; 22 - коррозионная усталость; 23 - ползучесть с усталостью. В [85] отмечены следующие виды выхода конструкций из строя: упругая нестабильность (продольный изгиб), избыточная упругая деформация (заклинивание), общая пластическая деформация (течение), нестабильность во время растяжения (образование шейки), быстрое макрохрупкое разрушение (распространение трещин), коррозия. Дж. Нотт [85] отмечает, что конструкции выходят из строя вследствие: нестабильности (продольный изгиб), избыточной упругой 6 деформации (заклинивание), общей пластической деформации (течение), нестабильности во время растяжения (образование шейки), быстрого макрохрупкого разрушения (распространение трещины), коррозии. Разрушению предшествует период накопления рассеянных микродефектов (инкубационный период). По Л.М. Качанову [48] большая часть жизни образца представляет собой стабильную стадию, а последняя часть жизни характеризуется нестабильной стадией разрушения. В.В.Новожилов показал, что всякая пластическая деформация сопровождается остаточным монотонным увеличением объема, т.е. пластическим разрыхлением. Математическое описание поврежденности представляет сложную задачу. Л.М. Качанов ввел [48] параметр степени поврежденности ψ, равный нулю при разрушении и единице при полном отсутствии дефектов. Величину ψ можно рассматривать как относительную площадь сохранившейся части поперечного сечения. С.К. Канаун и А.И. Чудновский приняли схему поврежденного поликристаллического тела в виде изотропного массива со сферическими анизотропными включениями, имеющими различную ориентацию осей анизотропности. В качестве меры поврежденности принимается функция, представляющая объемную концентрацию включений различной ориентации. Во многих теориях условием локального разрушения является достижение параметром степени поврежденности предельного значения, определяемого в макроопыте. Теоретические модели хрупкого разрушения. Выделяют четыре основные концепции: дислокационную теорию прочности, классическую теорию хрупкого разрушения, энергетические и статистическую теории. В первой рассматриваются силовые и энергетические условия пластической деформации и разрушения на атомном уровне, в связи с несовершенством структуры кристаллической решетки. Во второй анализируются условия перехода от вязких разрушений к хрупким в связи с наличием двух видов сопротивления стали - сдвигу при вязком разрушении и отрыву при хрупком. Третья теория основана на анализе энергетических условий развития трещин. Эта теория лежит в основе механики разрушения тел с трещинами. Четвертая теория базируется на вероятностных законах изменения прочности в зависимости от стохастически распределенных в материале дефектов любого происхождения. В расчетах часто исходят из предположения, что прочность должна быть обеспечена во всех точках тела. Если в какой-либо точке тела появится очаг разрушения, то все тело считается разрушившимся. В практике встречается множество примеров использования конструкций с существенными 7 повреждениями. Однако отсутствуют общепринятые критерии оценки степени разрушенности. Предвестниками разрушения материалов и конструкций являются:

Возможно сочетание нескольких признаков. Начало разрушения определяется визуально, инструментально, теоретически, методами математического моделирования. Во многих случаях разрушение может происходить по разным критериям. Так, разрушение армированного грунта наблюдается в форме:

Дефекты - несовершенства, отклонения от стандарта. Они могут ухудшать условия эксплуатации, снижать несущую способность, сокращать долговечность, привести к аварии или аварийной ситуации. Все реальные 8 материалы имеют дефекты в виде макро- и микротрещин, неоднородностей, дислокаций и т.п. В районе дефекта возникает концентрация напряжений. Их различают по:

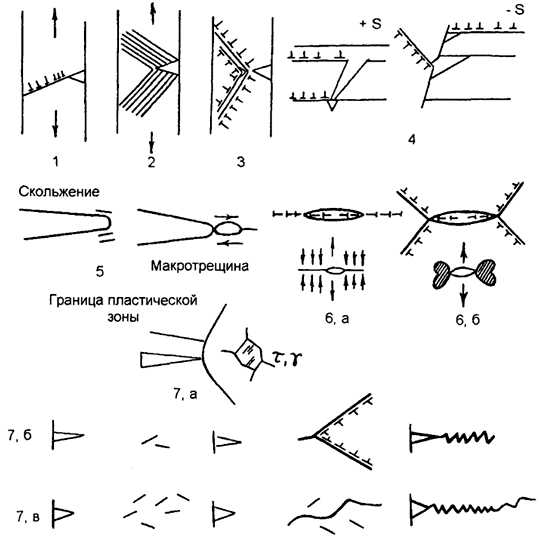

Дефектами строения металлов являются: точечные (дислоцированный атом, вакансии, дефект Френкеля), линейные (краевая дислокация, винтовая дислокация), двумерные (мозаичная структура кристаллов, границы между зернами, дефект взаимного расположения соседних слоев) и трехмерные (дырка). Трещины могут быть волосяными (до 0,1 мм), мелкими (0,3 мм), развитыми (0,3-0,5 мм), аварийными, глубинными, поверхностными, поперечными, продольными, вертикальными, горизонтальными, наклонными, одиночными, раскрывающимися в каком-либо направлении, пересекающимися в виде сетки, стабилизировавшимися или нестабилизировавшимися. По причинам образования трещины подразделяют на силовые, усадочные, температурные, осадочные, коррозионные. Они появляются при изготовлении конструкций, транспортировке, хранении, монтаже, эксплуатации, консервации. Трещины имеют направление, перпендикулярное главным растягивающим напряжениям. От действия изгибающих моментов трещины имеют вертикальное направление поперечных сил - наклонное. На рис. 1.1. показаны схемы распространения трещин1. По степени опасности трещины подразделяют на три группы:

9  Рис. 1.1. Механизмы распространения трещин: 1 - по Оровану; 2 - по Паркеру; 3 - по Котгреллу-Оровану; 4 - по А.Н.Орлову; 5 - по Тетельману; 6 - по Екобори (6, а - при плоско-напряженном состоянии; 6,6- при плоской деформации); 7 - схема авторов (7, а - зарождение трещины и выход из кристаллографической плоскости; 7, б - рост трещины при низких напряжениях; 7, в - при высоких напряжениях) К опасным относятся нестабилизировавшиеся трещины, развитие которых продолжается с неослабевающей интенсивностью. Причиной появления трещин может быть перенасыщение железобетонных конструкций арматурой, препятствующей свободной деформации бетона при усадке. В отдельных случаях почти весь запас прочности расходуется на сопротивление усадочным деформациям. Недостаточное армирование также приводит к трещинообразованию. При изготовлении железобетонных фундаментов трещины иногда возникают от расслаивания уплотненной бетонной смеси, когда вибрируют соседние участки, от зависания бетонной смеси между арматурой и опалубкой. В [80] перечислены размеры трещиноподобных разрывов и полостей: 10

Для обнаружения трещин используют оптическую микроскопию, рентгеноскопию, фотоупругие методы, метод ртутной порометрии, термодефектоскопию, акустические методы и др. При микроскопии образец нагружают до определенного уровня с тем, чтобы в нем образовывались внутренние трещины. Затем алмазной дисковой пилой образец разрезают на пластинки толщиной до 75 мм. Технология подготовки образцов описана в [41]. Во время хранения образцов сохраняют влагу для предотвращения появления дополнительных трещин усадочного происхождения. Рентгенографические методы позволяют фиксировать трещины внутри образца, между матрицей и заполнителем. Образцы изготавливают толщиной 4 ... 5 мм. Алмазная пила обеспечивает точность пропила ±0,005 мм. Перспективным является метод стереорентгенографии для объемного изображения. Метод ртутной порометрии дает интегральную информацию о развитии трещин в образце. Этим методом фиксируют наличие трещин с шириной раскрытия от 1,3 Нм до 150 Мкм. Основной задачей механики разрушения является изучение поведения конструкционных материалов с трещиной (или системой трещин) при различных условиях нагружения [41]. Исследование закономерностей страгивания и развития трещин составляет предмет механики разрушения. 11 1

Гуревич С.Е. , Едидович Л.Д. О скорости распространения трещин и пороговых значениях коэффициента интенсивности напряжений //Усталость и вязкость разрушения металлов. - М.: -Наука, 1974.-С. 36-79.

|